INTRODUCCIÓN

El término 'Smart Sensor' se ha utilizado por varios investigadores en varios contextos diferentes, desde sensores que incorporan unos pocos dispositivos activos para proporcionar una señal de calidad, a sensores integrados que incorporan un bloque sofisticado de circuito electrónico con parte analógica y digital que permite convertir un sensor pasivo en un sensor inteligente. El sensor inteligente se define como un dispositivo capaz de:

1) Proporcionar una señal digital.

2) Comunicar a través de un bus digital bidireccional.

3) Ejecutar funciones y órdenes lógicas.

Además, es deseable que el sensor inteligente realice tanto estas funciones como la compensación de parámetros secundarios (por ejemplo. la temperatura), la prevención y detección de fallos, auto-test y autocalibración. El desarrollo de estos sensores aumentará mucho las capacidades de muchos sistemas del control y la instrumentación en lo que respecta a la comunicación con el mundo externo.

La "Fig. 1." muestra el diagrama de bloques de los elementos de un sistema de medida y control electrónico típico. Los sensores proporcionan información analógica al sistema, esta información se acondiciona antes de pasar al microprocesador. El procesador interpreta la información, realiza las actuaciones necesarias y aplican esas decisiones vía los actuadores. Los sensores representan, en este esquema la conexión más débil en el desarrollo de la mayoría de los próximos sistemas de instrumentación y control de nuevas generaciones

EVOLUCIÓN DE LOS SENSORES INTELIGENTES

En la “Fig. 2.” se representan varias generaciones de sensores, desde los de tercera generación hasta los de quinta generación. Para ello primeramente se comparará con sensores no inteligentes.

Los dispositivos de primera generación no tienen electrónica asociada, mientras que los sensores de segunda generación forman parte de sistemas puramente analógicos con un control remoto del sensor. Por otra parte los sensores de tercera generación, que son en los que se basan la mayoría de los sistemas actuales, la primera etapa de amplificación se realiza en el módulo del sensor o en el mismo chip. Así, la señal que aportan los mismos es una señal analógica de alto nivel, codificado, con una variación de tensión o como una señal de frecuencia variable. Esta señal se convierte a digital y posteriormente se procesa mediante un microprocesador. La cuarta generación de sensores se caracteriza por que la mayor parte de la electrónica, tanto analógica como digital, está en un chip, permitiendo, así, el direccionamiento del sensor y en algunos casos el autotest mediante comunicación entre el sensor y el microcontrolador. Los sensores de quinta generación, en los que la conversión de datos se realiza en el módulo del sensor, para que la conexión bidireccional entre el microcontrolador sea digital. Estos dispositivos se pueden compensar, digitalmente, utilizando PROMs. Este tipo de sensores está caracterizado por varios atributos: comunicación bidireccional de datos y ordenes, transmisión totalmente digital, procesamiento digital local, testeo propio, algoritmos definidos por usuario y algoritmos de compensación.

PRINCIPIO DE FUNCIONAMIENTO

Las fibras ópticas trabajan basándose en la diferencia de los índices de refracción del nucleo (n1) y del recubrimiento óptico (n2). Sí estos parámetros se mantienen fijos no habrá fluctuaciones en la potencia óptica a través de la fibra, mientras la potencia óptica del transmisor sea constante.

La diferencia relativa entre los índices de refracción del nucleo y del recubrimiento óptico está definida por: donde ∆ es la diferencia relativa entre los índices de refracción, n1 es el índice de refracción del nucleo y n2 el índice de refracción del recubrimiento.

donde ∆ es la diferencia relativa entre los índices de refracción, n1 es el índice de refracción del nucleo y n2 el índice de refracción del recubrimiento.

Generalmente esta diferencia relativa es mucho menor que la unidad típicamente del orden del 1% para fibras multimodo y de 0,1 % para fibras monomodo. El índice de refracción del nucleo debe ser ligeramente mayor que el índice de refracción del recubrimiento óptico para que la fibra cumpla con las condiciones de guía óptica.

Los índices de refracción del nucleo y del recubrimiento óptico en una fibra son, en general, independientes de la temperatura. Una de las formas en que la fibra óptica puede ser utilizada como sensor de temperatura, es utilizado en recubrimiento óptico que presente una variación de su índice de refracción con respecto a la temperatura. Para ello se suelen emplear líquidos, como aceites u otras sustancias orgánicas, o bien elastómeros sólidos. Todos ellos presentan un índice de refracción cercano al del recubrimiento óptico pero un coeficiente de variación respecto de la temperatura mucho mas pronunciado.

El funcionamiento de este tipo de sensores puede ser explicado a través de un modelo teórico. Este modelo se describirá a continuación, y está basado en la teóría de las fibras de escasa conducción. El modelo es una aproximación que no toma en cuenta la longitud del sensor, pero como se verá más adelante, se correlaciona de manera bastante aproximada con los resultados experimentales.

Asumiendo que la fibra se encuentra transmitiendo una cierta cantidad de potencia óptica, constituida por potencia en el núcleo y en el recubrimiento, la potencia total se puede expresar como: donde los subíndices 1 y 2 se refieren al nucleo y al recubrimiento óptico de la fibra respectivamente. Luego, la relación de potencia óptica entre el núcleo y recubrimiento se puede hallar como:

donde los subíndices 1 y 2 se refieren al nucleo y al recubrimiento óptico de la fibra respectivamente. Luego, la relación de potencia óptica entre el núcleo y recubrimiento se puede hallar como: donde Nm representa el número total de modos en el espacio libre que son aceptados y transmitidos por una fibra de índice escalonado. El número de modos se relaciona con el llamado parámetro v mediante la siguiente relación:

donde Nm representa el número total de modos en el espacio libre que son aceptados y transmitidos por una fibra de índice escalonado. El número de modos se relaciona con el llamado parámetro v mediante la siguiente relación: El parámetro v a veces conocido como la frecuencia normalizada, es una propiedad fundamental de la fibra, debido a que depende de sus parámetros más importantes y se define como:

El parámetro v a veces conocido como la frecuencia normalizada, es una propiedad fundamental de la fibra, debido a que depende de sus parámetros más importantes y se define como:  donde a1 es el radio del nucleo de la fibra , λ es la longitud de onda de operación y n es el índice de refracción.

donde a1 es el radio del nucleo de la fibra , λ es la longitud de onda de operación y n es el índice de refracción.

Suponiendo un material de recubrimiento óptico cuyo índice de refracción dependa de la temperatura, podemos hallar una expresión para la potencia (normalizada) en el extremo de la fibra en función de la temperatura, que se puede escribir como: De esta última expresión, se puede ver que la potencia transmitida a través de la fibra es dependiente de la temperatura y sigue una relación no lineal, en forma de la inversa de una raíz cuadrada.

De esta última expresión, se puede ver que la potencia transmitida a través de la fibra es dependiente de la temperatura y sigue una relación no lineal, en forma de la inversa de una raíz cuadrada.

En la siguiente figura se muestra una gráfica de la potencia normalizada en función de temperatura. Los parámetros utilizados para construir la curva fueron los que posteriormente se usaron de manera experimental:

La dependencia del índice de refracción del recubrimiento óptico con la temperatura en una aproximación, ya que se considera que la mayoría de los líquidos orgánicos presentan un coeficiente de variación lineal.

TIPOS DE SENSORES DE TEMPERATURA

Termómetros de vidrio

– Indican la Tª como diferencia entre el coeficiente de dilatación del vidrio y del líquido empleado.

– Los más comunes son: Mercurio: (-37º C, 315ºC), Mercurio con gas inerte (N2): (-37ºC, 510ºC), Alcohol: hasta -62ºC

– Precisión 1% del rango.

Termómetros de bulbo

Termómetros de bulbo

– La variación de Tª produce la expansión o contracción del fluido lo que deforma el recinto que lo contiene.

– La deformación es apreciada por un muelle Bourdon y transmitida a un indicador o transmisor.

– Rango: (-40ºC a +425ºC).

– Precisión: 1%.

Termómetros bimétalicos

– Constan de dos láminas metálicas con diferente coeficiente de dilatación, unidas sólidamente por sus extremos.

– Muy usados como termostatos.

– Cuando por efecto de la Tª se dilatan, se deforman produciendose un esplazamiento mecánico cuya fuerza se emplea para mover una aguja indicadora o activar un mecanismo de control.

– Helicoidales.

– Rango: 0 a 500 ºC.

– Precisión: 1%.

– Termómetros de resistencia metálica (RTD´s)

– Se basan en que la resistencia eléctrica de metales puros aumenta con la Tª. En algunos de forma casi lineal.

– Este principio proporciona una forma muy precisa de medir.

– Se necesita un material: resistente a la corrosión y ambientes hostiles, comportamiento lineal, alta sensiblidad, fáciles de fabricar y estables.

Termómetros de resistencia metálica. RTDs

– Se basan en que la resistencia eléctrica de metales puros aumenta con la Tª. En algunos de forma casi lineal.

– Este principio proporciona una forma muy precisa de medir.

– Se necesita un material: resistente a la corrosión y ambientes hostiles, comportamiento lineal, alta sensibilidad, fáciles de fabricar y estables.

– Pt y Ni.

Termistores

– NTC (Negative Temperature Coefficient).

– Semiconductores o cerámicos.

– Alta sensibilidad 100 ohmios/grado (la PT100: 0.385 ohmios por grado).

– No lineal R(T) = R(T0) exp{-B(1/T-1/T0)}. Linealizar en torno al punto de trabajo.

– Rango de Tª pequeño. Útil para Tª ambiente.

– Muy baratos y pequeños (=> menor cte. de tiempo).

– Menos precisión (a veces no interesa más).

– Problemas de estabilidad: hay que “envejecerlos”.

Termopares

– Sensores activos. Usan el efecto Seebeck: circula una corriente cuando dos hilos de metales distintos se unen y se calienta uno de los extremos.

– Se puede medir el voltaje, que es proporcional a la diferencia de temperaturas.

– Señal de salida muy baja: milivoltios. Necesita acondicionamiento de la señal.

– Sensibilidad baja: microvoltios por grado.

– Aguantan altas temperaturas (p.e. calderas).

– Bastante lineales.

Pirómetros de radiación

Pirómetros de radiación

– Métodos sin contacto.

– Se basan en la ley de Stefan-Boltzmann: todas las sustancias a cualquier Tª por encima del cero absoluto, radian energía como resultado de la agitación atómica asociada con su Tª. La intensidad de la energía radiante emitida por la superficie de un cuerpo aumenta proporcionalmente a la cuarta potencia de la Tª absoluta del cuerpo, W= K T4.

– Consisten en un sistema óptico que recoge la energía radiada y la concentra en un detector, el cual genera una señal proporcional a la Tª.

– La energía radiada por un cuerpo es menor que la correspondiente a su Tª, debido a que refleja energía como consecuencia del estado de su superficie.

– Por ello es necesario definir un cuerpo radiador ideal que no refleje nada (emite el máximo de energía por unidad de superficie): "cuerpo negro".

– Para corregir la medida se define el factor de emisividad: relación entre la energía emitida por un cuerpo y la emitida por el cuerpo negro.

– Los pirómetros son usados: cuando no se pueden utilizar termopares (rango, ambiente agresivo), cuando el área a medir se mueve o tiene difícil acceso.

Pirómetros ópticos

– Se basan en el hecho de comparar visualmente la luminosidad del objeto radiante con el filamento de una lámpara incandescente.

– Para ello se superponen ambas ondas luminosas y se varía la corriente eléctrica de la lámpara hasta que deja de ser apreciable a la vista.

– La variación de la corriente nos da un valor de la Tª, pero hay que calibrar la luminosidad de la lámpara previamente.

– Trabajan en la banda de ondas visibles: 0,45 micras (violeta)-0,75 micras (rojo).

– Fueron los primeros aparatos de pirometría, todavía se usan pero no son elementos convencionales.

Pirómetro de Radiación Total

– Tienen unos detectores que captan simultáneamente todas las radiaciones emitidas en la zona del espectro entre 0,3 y 20 micras.

– Los detectores son de tipo térmico: "termopilas" (formados por varios termopares Pt/Pt-Rd montados en serie).

– La energía radiante que reciben les eleva la Tª y generan una tensión en milivoltios.

– Las variaciones de Tª de la caja del pirómetro son compensadas por una resistencia montada en paralelo con la termopila.

Pirómetros de dos colores

– Es un pirómetro con dos detectores similares, pero cada uno recibe la radiación en una longitud de onda diferente debido a que tienen distintos filtros.

– La relación entre las dos señales permite calcular la Tª del objeto sin necesidad de introducir el factor de emisividad.

CONSTRUCCIÓN DE LOS SENSORES DIGITALES DE TEMPERATURA

El diseño del sensor se basa en un prototipo desarrollado en el Laboratorio de Instrumentación de la ESIME-IPN, al que se le realizaron algunas modificaciones y mejoras a fin de adaptarlo a este proyecto en particular. Las mejoras que se introdujeron a principio tienen que ver con la reducción sustancial del tamaño del sensor. Esto implicó un menor desplazamiento volumétrico en el sitio de medición y una disminución en la constante de tiempo térmica de la respuesta. Por otra parte, se utilizó un aceite purificado como reemplazo del recubrimiento óptico, mediante el cual fue posible lograr la repetibilidad en la producción de varios sensores. Finalmente, se utilizaron cables prefabricados de fibra óptica, conocidos también como patch-cords o jumpers, evitando de esta manera la realización manual del conectorizado en las fibras, lo cualdegrada de manera considerable la transmisión de potencia.

Para la fabricación del sensor se empleó fibra óptica de vidrio multimodo de 62,5µm de diámetro del núcleo y 125 µm de diámetro del recubrimiento óptico. La estructura del cable que contiene esta fibra se muestra en la siguiente figura.

Se utilizo un patch-cord de 2 m de longitud con conectores de tipo ST (Wiremold, J44 KT2-2M ST/ST), el cual posee una atenuación maxima de 0,25 dB a 850 nm. Partiendo de este match-cord, se fabricó el sensor de acuerdo al siguiente procedimiento:

1- Se cortó el match-cord por la mitad, quedando por lo tanto dos trozos de cable de fibra óptica con un conecto ST en el extremo.

2- Se retiraron 10 cm de la protección plástica del cable en ambos trozos, asi como también los hilos de Kevlar, con la ayuda de una pinza de corte y una tijera.

3- Se retiraron 4 cm del primer y segundo buffer en ambos trozos con las pinzas especiales para tal fin, quedando así la fibra de vidrio al descubierto.

4- Se introdujo un tubo de vidrio de 4 cm de longitud en uno de los trozos de fibra óptica. Este tubo de vidrio posee 1,1 mm de diámetro externo y 0,9 mm de diámetro interno. Al tubo se le realizaron dos perforaciones para permitir la introducción del aceite.

5- Se volvieron a unir las fibras mediante un empalme de fibra óptica (RSX-X74). Este empalme realiza la unión de la fibra mediante fusión de vidrio.

6- A un lado del sitio de empalme, se realizo la remoción de una pequeña porción (1 mm) del recubrimiento de la fibra, mediante la utilización de ácido fluorhídrico al 50% durante 60 minutos.

7- Se neutralizó el ácido mediante una solucion de bicarbonato de sodio saturado, para evitar que siga actuando sobre la fibra y termine por destruirla.

8- Se colocó el tubo de vidrio por encima de esta porción sin recubrimiento y los extremos fueron sellados con pegamento tipo epoxy. El tubo se llenó con el aceite a través de una de las perforaciones y luego las perforaciones fueron selladas con epoxy.De esta forma se tiene finalmente el sensor, en el centro del cable de de fibra óptica, con un conector tipo ST a cada extremo del mismo. En la siguiente figura muestra en detalle la porción correspondiente al sensor.

En el diseño final del sensor se utilizaron trozos de termocontraíble Thermofit a ambos lados del tubo de vidrio, así como también un tubo de acrílico por encima para otorgar al sensor una mayor resistencia mecánica. En la figura siguiente se muestra una fotografía del aspecto final del sensor construido.

SISTEMA DE ACONDICIONAMIENTO

Circuito Analógico de acondicionamiento

Este circuito electrónico permite interpretar los valores de temperatura registrada por el sensor como variaciones en la transmisión de potencia óptica. El sensor dispone de un circuito de acondicionamiento, que consta de un circuito transmisor óptico y un circuito receptor óptico, lo que en conjunto construye un termómetro. El primero de ellos entrega una potencia óptica constante por uno de los extremos de la fibra, mientras que el segundo detecta la potencia en el otro extremo y entrega una señal de voltaje proporcional a la temperatura registrada por el sensor. En la próxima figura se puede observar un diagrama de bloques del termómetro desarrollado.

Esta etapa tiene como finalidad el acondicionamiento de las señales que son enviadas y recibidas por el microprocesador. Se compone de circuitos de acondicionamiento de las señales provenientes (señales de salida) y enviadas (señales de entrada) por el microprocesador y una fuente de alimentación de corriente directa. Para la etapa de acondicionamiento de señales de salida, se empleo en primer lugar un buffer de salida. Se escogió el circuito integrado 74HC245 por su facilidad para implementarse como circuito de acople y protección. Para las señales que se deben introducir a la tarjeta de adquisición, también se debe contar con un circuito encargado del acondicionamiento de estas señales como protección del sistema. Estas señales son recibidas a partir de los decodificadores ópticos. Ver las siguientes figuras:

Transmisor Óptico

El transmisor óptico es el responsable de inyectar una cantidad de potencia constante a través de uno de los extremos de la fibra óptica que contiene al sensor. El requisito fundamental para este circuito es el de proveer una señal luminosa con una potencia estable. De esta manera, las fluctuaciones de la potencia registradas en el otro extremo de la fibra se pueden atribuir a variaciones de temperatura en el sensor. Este es un problema frecuente en las diferentes aplicaciones que emplean fibras ópticas, donde solo interesa detectar las variaciones producidas por el fenómeno modulante y se busca por lo tanto que las variaciones intrínsecas de la fuente óptica puedan ser mínimas y como consecuencias despreciables.

Los diodos emisores de luz (LED´S), sufren efectos de la temperatura, así como también de envejecimiento. Por esta razón, aunque la corriente de inyección se mantenga constante la potencia óptica emitida por el LED no lo es. Por ello, se requiere el diseño de una fuente óptica estable, que cuente con los circuitos para lograr una compensación de las variaciones de la potencia óptica. Existen varios métodos para lograrlo y cada uno exige un nivel de sofisticación acorde con los resultados deseados. Una técnica de estabilización para los casos en que se requiere una estabilidad aceptable, asociada con un costo relativamente bajo, es la que se basa en la retroalimentación óptica de parte de la señal de la fuente. Esta técnica emplea un fotodetector que toma una parte de la luz emitida por el LED y la retroalimenta negativamente a la fuente. De esta forma, cuando por alguna razón la cantidad de potencia emitida por el LED tienda a variar, la retroalimentación emitida compensará esta variación, causando que la fuente ejerza un efecto contrario sobre la variable eléctrica (corriente o tensión) que maneja la emisión de potencia del LED.

Este transmisor óptico se basa en la técnica de retroalimentación óptica. Como elemento emisor, emplea un LED de alta velocidad, el OPF 1414 (Optek). El mismo posee una longitud de emisión pico de 840 nm y potencia de emisión de 63 µW en una fibra óptica de 62.5/150. Viene provisto de un conector estándar del tipo ST para cable de fibra óptica. En la siguiente figura se muestra una fotografía del aspecto externo del LED utilizado.

Para poder llevar acabo la retroalimentación óptica toma una parte de la señal del emisor mediante un fototransistor, se elimina la protección externa ubicada a un lado del LED hasta lograr la exposición de una parte de la zona emisora de luz; sobre esta zona se pega el fototransistor mediante un epoxy transparente, de modo que pudiera captar una pequeña cantidad de luz emitida por el LED. En la siguiente figura se muestra un esquema del aspecto final de la construcción:

El circuito de compensación utilizado comprende el fotodetector (fototransistor), un amplificador de voltaje, un circuito comparador, una referencia de voltaje, el LED emisor y un circuito de polarización para manejar el LED. En la siguiente figura se presenta un diagrama de bloques del sistema de control.

A continuación se muestra el circuito esquemático del transmisor óptico. El fototransistor. El fototransistor se polariza de tal modo que se obtenga una corriente en reposo de 10 mA. Para ello, de acuerdo a las características suministradas por el fabricante en la hoja de datos del dispositivo, se emplea una resistencia de emisor conectada a tierra de 470 KΩ. A partir de esto, se obtiene una tensión de salida en reposo de 2,5 V. Cuando el dispositivo se expone a una fuente de luz, cuya longitud de onda es de 880 nm, la tensión de salida conforme aumenta la luz que incide sobre el dispositivo. De esta forma se obtiene una tensión proporcional a a cantidad de potencia óptica emitida por el LED. Esta señal de tensión es amplificada por un circuito no inversor de ganacia ajustable entre 1,112 y 1,012. Este fue incluido para poder tener un ajuste fino en el nivel de la señal que se retroalimenta hacia el LED. La siguiente etapa es un circuito que cumple la función de comparar la señal detectada por el fototransistor con una señal de referencia muy estable. Se utilizó un amplificador operacional en configuración de amplificador diferencial, donde la entrada positiva corresponde a la señal de referencia y la negativa a la señal proveniente del fototransistor, de modo de lograr el efecto buscando la retroalimentación negativa. La señal de referencia fue generada mediante un dispositivo que es una referencia de tensión de muy alta estabilidad. La salida del circuito comparador se inyecta, a través de una resistencia, a la base de un transistor que es el encargado de manejar la corriente del LED emisor. La resistencia de emisor del transistor fue calculada para obtener una corriente de reposo en el LED de 60 mA, de acuerdo a lo que especifica el fabricante del LED, para obtener una emisión de potencia óptica de 63 µW, sobre una fibra de 62,5/125 y en condiciones de acoplamiento óptimas. Los amplificadores operacionales utilizados en el diseño fueron de tecnología JFET por su bajo nivel de ruido y bajas derivas en las tensiones y corrientes de offset.

Receptor Óptico

Para poder detectar la variación de la potencia óptica producida por el sensor se empleó un circuito receptor, el cual convierte la potencia óptica en una señal de voltaje, que es proporcional a la potencia óptica que esta recibiendo del sensor a través del emisor. Como dispositivo optoelectrónico, para convertir la potencia óptica en una señal eléctrica, se empleó en primera instancia el receptor óptico OPF 2404 (optek). Este receptor se emplea como par complementario del LED OPF 1414, para la construcción de sistemas de comunicaciones mediante fibra óptica. Por lo tanto, este receptor también está provisto de un conector tipo ST para cable de fibra óptica y su aspecto exterior es idéntico al del emisor presentado anteriormente. Sin embargo, el circuito receptor construido con este dispositivo presentó un grave inconveniente, que fue una elevada deriva de voltaje de salida con respecto al tiempo. Luego de consultar este problema con el fabricante, se descartó este receptor óptico ya que esta diseñado para trabajar acoplado en corriente alterna a frecuencias elevadas, y no en corriente directa: por tal motivo se buscó un dispositivo que pudiese operar en el rango de intensidad y longitud de onda proporcionadas por el LED emisor. Las posibilidades eran escoger un fotodiodo o un fototransistor. El primero posee una respuesta dinámica muy rápida pero su sensibilidad es muy baja respecto a un fototransistor. En la siguiente figura se muestra la curva de respuesta en función de la longitud de onda, donde se puede observar que a 840 nm la sensibilidad decrece sólo un 5% respecto a la sensibilidad máxima.

En la siguiente figura se muestra el circuito esquemático del receptor óptico:

Con el circuito de polarización empleado y en estado de reposo, es decir; cuando no esta recibiendo señal óptica, el fototransistor proporciona una salida de tensión colector-emisor de 50 mV en promedio. Dado que la hoja de datos suministradas por el fabricante no proporciona información acerca de la sensibilidad del dispositivo en funcion de la potencia optica, se procedio a medir la misma. Utilizando la fuente optica desarrollada, se midió el rango de variación de tension colector-emisor a la salida de los sensores para el intervalo de temperatura de trabajo. Esto resultó, en promedio, entre 300 mV y 500 mV. Esto dependio del sensor empleado, ya que no todos proveen el mismo nivel de atenuación en la señal optica a causa depequeñas diferencias propias del proceso de fabricación. Ademas, existen diferencias en el grado de acoplamiento optico entre la fibra optica y el fototransistor. Se utilizó por lo tanto un circuito amplificador para la salida del receptor, con control de nivel de corriente DC (offset). El circuito, en una primera etapa, proporciona una ganancia de 10 a la señal proveniente del fototransistor. La segunda etapa posee ganancia unitaria y corrige el nivel de voltaje de offset, mediante el ajuste del valor de resistencia de un potenciometro multivueltas POT3. esto ultimo para lograr que la salida del circuito sea de 0V cuando la entrada luminosa sea de 0 µW. Por lo tanto, con los valores de ganancia del circuito, el circuito del termómetro tiene una sensibilidad (promedio) de 50 mV/°C para el intervalo de temperaturas de interés (desde 20 °C a 40 °C).

La salida de este circuito se envía a la etapa siguiente a través de un cable blindado para evitar las interferencias electromagnéticas. Este cable tiene una longitud aproximada de 5 m, por lo que representa un inconveniente en cuanto a la carga capacitiva que ofrece al amplificador operacional de salida. La capacidad del cable con respecto a tierra fue medida mediante un puente de impedancias y resulto ser de 250 nF a 100 KHz, lo cual provoca que la salida oscile cuando se conecta a traves del mismo. Se implementó por lo tanto una configuración de circuito recomendada con el fin de no degradar la respuesta en frecuencia del mismo y evitar que oscile cuando se conecta una carga capacitiva.

Sistema de Calibración

La respuesta individual de los sensores de temperatura puede verse afectada por una serie de factores. Entre ellos se puede encontrar diferencias en el proceso de fabricación, diferente acoplamiento del emisor y/o receptor conel conector de fibra optica, variaciones en las caracteristicas de los componentes optoelectronicos, ente otros. Estos factores afectan la respuesta de cada sensor, de manera que no se tiene una curva de respuesta unica. Por otra parte, el sensor posee una respuesta que es intrínsecamente no lineal, que se aproxima a la inversa de una funcion raiz cuadrada. Cuando se dispone de un sistema de captura de datos de los sensores de temperatura, asociados con un procesador digital, es comun utilizar metodods de algoritmos matematicos. Dado que en este caso, el sistema de adquisición de datos esta desarrollada en una plataforma digital, esto brinda la posibilidad de utilizar tablas de calibración para conocer el valor de temperatura al que esta sometido cada sensor.

De esta manera, para obtener el valor de temperatura, se registra el valor de voltaje entregado por el circuito de acondicionamiento y este se compara con una tabla previamente obtenida de voltaje vs. Temperatura. Esta tabla que se obtiene para cada uno de los sensores gracias a un sistema que realiza la curva de calibración en forma automatica. Este sistema de calibración consiste básicamente en un control de temperatura digital basado en un microprocesador de PC. En la siguiente figura se presenta el diagrama de bloques de dicho sistema.

Etapa Digital

La etapa digital en un programa de calibración donde las tablas de calibración de cada sensor se elaboran de manera automática luego de ser indicados los parámetros de entrada (temperatura máxima y números de puntos que se quieren tomar en la curva de calibración). Tambien se debe especificar el sensor a calibrar, para que el programa tome las lecturas de voltaje de entrada del canal correspondiente de la tarjeta de adquisición del sistema de termometria. Una vez especificados estos tres datos, se inicia la ejecución del mismo. El algoritmo del programa se presenta en el siguiente diagrama de flujo.

Se empleo una tarjeta de adquisición analógica – digital (PCI 1200 A/I, Nacional Instruments), para la etapa de conversión y procesamiento de la data de señales analógicas a señales digitales. El puerto digital A de la tarjeta se utiliza para las señales de salida, mientras que el puerto B se utiliza para las señales de entrada.

APLICACIONES EN LA INDUSTRIA

Los sensores digitales de temperatura tienen infinidad de aplicaciones en la industria abarcando diferentes ramas de la misma como por ejemplo los hidrocarburos, alimentaciòn y salud entre otras; una aplicación importantes para estos sensores es el control de la temperatura corporal, bien sea en personas adultas o niños a través de Incubadoras; se habla de Incubadoras ya que es importante proporcionar un microambiente favorable para los neonatos que necesitan cuidados especiales, esto se logra utilizando cuatro sensores para la instrumentación, de los cuales, tres son para determinar la temperatura en el interior del capacete o protector y el cuarto para determinar la temperatura cutánea del neonato; en la siguiente figura se muestra el diseño y posición de los sensores de temperatura.

Por otro lado, los sensores digitales de temperatura también son utilizados para el control digital de sistemas de acondicionamiento de aire a través de controladores basados en microprocesadores que responden a un desarrollo de avanzada tecnología.

Tras investigaciones se encontró el diseño de un medidor de nivel de agua ultrasónico de 40 kHz, contenido en una unidad remota para registrar el tirante del agua en estanques acuícolas, con una resolución de ± 0.003 m y una variación del nivel de hasta 10 m. La velocidad del sonido está compensada con la medición de la temperatura del medio de propagación mediante un sensor digital que utiliza el protocolo de comunicación 1–Wire.

Los medidores de temperatura proporcionan información sobre la marcha es decir, en tiempo real sobre de la variabilidad espacial; a su vez, las mediciones de temperatura pueden informar en el momento, de forma cualitativa, acerca del tiempo de residencia del agua en un terreno acondicionado con los sensores necesarios.

La combinación “pH + temperatura + alcalinidad” permite calcular la especiación química de un agua, información fundamental en estudios de contaminación y descontaminación por metales.

PROBLEMA PRÁCTICO INDUSTRIAL

Uno de los problemas fundamentales de interés común de la Física del Láser y de la Espectroscopía Óptica es la búsqueda de nuevas sustancias en las cuales sea posible obtener el efecto láser con el propósito de crear nuevos medios activos. Los compuestos orgánicos (colorantes) debido a sus propiedades ópticas-espectrales y fotoestabilidad ha permitido que algunos de ellos hayan sido con éxito utilizados como medios activos de láseres sintonizables. De otro lado, La Tecnología Láser se ocupa de la implementación de láseres y sistemas basados en ellos con el propósito de ofrecer haces luminosos con características especificas en las diversas aplicaciones y/o investigaciones en ciencias básicas.

Un problema específico que se aborda en la Tecnología y Física del Láser relacionado con el desarrollo de láseres sintonizables versátiles basados en colorantes, es el deterioro que sufre el medio activo a causa de las foto-reacciones químicas inducidas por el bombeo óptico. Este problema en principio se puede enfrentar implementando un sistema de flujo estacionario de una solución de colorante y/o cambiando periódicamente la solución del colorante utilizada como sustancia de trabajo del láser. Sin embargo, surge la dificultad de tomar la decisión de cuando cambiar la solución de colorante usada y las consecuentes implicaciones de carácter económico que esto trae como resultado.

Con el propósito de ofrecer una respuesta alternativa al problema planteado, se detectó la necesidad de desarrollar un sistema que permitiera monitorear la temperatura y el ph de la solución de colorante utilizada como medio activo den un láser sintonizable. Como una primera fase a la solución del problema (Deterioro del medio activo) se ha implementado un sistema de circulación de una solución de colorante y un Sistema de Adquisición de Datos que monitorea la temperatura de dicha solución, con intenciones de ver los cambios térmicos ocasionados por el bombeo óptico sobre la sustancia de trabajo. De esta manera se tendrá información de los cambios de temperatura ocasionados por el bombeo óptico sobre la sustancia de trabajo. El Sistema de Adquisición de Datos de Temperatura implementado se muestra en el siguiente diagrama de bloques:

Fuente de Alimentación (Etapa 1): Fuente de tensión regulada, que entrega en sus terminales de salida, una tensión constante de 5 v, sin importar cambios bruscos en la línea de alimentación (110 v) o en la carga.

Sensor de Temperatura (Etapa 2): A través del Sensor de Temperatura, será posible establecer una cierta proporcionalidad entre la temperatura a la cual esta sometida el flujo de rantes y una magnitud eléctrica, en este caso el voltaje, permitiendo relacionar directamente variaciones de temperatura con variaciones correspondientes de voltaje; por lo tanto esta etapa permitirá informar al Sistema de Adquisición de Datos, acerca de cualquier cambio en las características de la temperatura en el flujo de colorantes.

Se construyó e implementó un Sistema de adquisición de datos que permite monitorear la temperaturade un sistema de circulación de una solución de colorante,. El sistema está constituido por un sensor de temperatura, un conversor análogo digital y una interface de usuario en Lab-VIEW.

Se ha logrado un primer avance en el proyecto “Diseño y construcción de un láser sintonizable” con miras a desarrollar un prototipo de láser tecnológico que permitirá aplicaciones de interés del Grupo de Espectroscopia y Láser de la universidad Popular del Cesar. El sistema de adquisición de datos (constituido por un sensor de temperatura, un conversor análogo digital y una interface de usuario en LabVIEW.

CARACTERISTICAS DE LA CAJA:

CARACTERISTICAS DE LA CAJA:

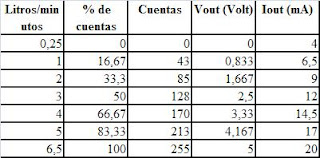

El transmisor de caudal modelo EDRS_256, es un versátil instrumento para sensar caudales de flujos pequeños de hasta 6,5 litros/minutos. A partir de una entrada de pulsos los cuales son contados por un PIC, se totalizan en un segundo y se compara con diferentes rangos de operaciones especificados en la siguiente tabla:

El transmisor de caudal modelo EDRS_256, es un versátil instrumento para sensar caudales de flujos pequeños de hasta 6,5 litros/minutos. A partir de una entrada de pulsos los cuales son contados por un PIC, se totalizan en un segundo y se compara con diferentes rangos de operaciones especificados en la siguiente tabla: Formula aplicada para elescalamiento:

Formula aplicada para elescalamiento:

Curva de Linealización y Escalamiento

Curva de Linealización y Escalamiento

El CHEMFET usa una capa de oxido estándar como aislante y un metal químicamente sensitivo, como el paladio, como compuerta. Añadir esta compuerta minimiza la sensitividad a la luz. Además la capa de oxido es menos susceptible a sufrir cambios por interaccionar con el ambiente. Los CHEMFETs presentan varias ventajas como son baja impedancia de salida, rápida respuesta, accesibilidad a la producción en serie y la fácil integración en arreglos de sensores.

El CHEMFET usa una capa de oxido estándar como aislante y un metal químicamente sensitivo, como el paladio, como compuerta. Añadir esta compuerta minimiza la sensitividad a la luz. Además la capa de oxido es menos susceptible a sufrir cambios por interaccionar con el ambiente. Los CHEMFETs presentan varias ventajas como son baja impedancia de salida, rápida respuesta, accesibilidad a la producción en serie y la fácil integración en arreglos de sensores. Aunque esta proporcionalidad entre la resistencia eléctrica y la concentración del BPA no implica una selectividad a dicha molécula, estos primeros resultados son bastante interesantes al mostrar un límite inferior de sensibilidad bastante bueno y que se ajusta a las concentraciones normalmente investigadas en este analito. Además, se demuestra que teniendo en cuenta el problema de pasivación con los fenoles, determinaciones en las que no ocurren procesos redox pueden ser una buena alternativa analítica. Actualmente nos encontramos optimizando la selectividad de este sensor al BPA.

Aunque esta proporcionalidad entre la resistencia eléctrica y la concentración del BPA no implica una selectividad a dicha molécula, estos primeros resultados son bastante interesantes al mostrar un límite inferior de sensibilidad bastante bueno y que se ajusta a las concentraciones normalmente investigadas en este analito. Además, se demuestra que teniendo en cuenta el problema de pasivación con los fenoles, determinaciones en las que no ocurren procesos redox pueden ser una buena alternativa analítica. Actualmente nos encontramos optimizando la selectividad de este sensor al BPA. Este dispositivo bicapa basado en polipirrol ha demostrado capacidad de monitorear otras variables como la temperatura y la presencia de un obstáculo a su recorrido. En el primer caso se presenta una variación en la energía eléctrica consumida proporcional a la temperatura del medio, y en el segundo caso una variación en el potencial eléctrico proporcional a la magnitud del obstáculo encontrado (sensibilidad táctil). La Figura 4 muestra la variación del potencial eléctrico de una bicapa cuando se encuentra con un obstáculo en su recorrido, la variación se presenta respecto a la masa del obstáculo. Este movimiento es en solución acuosa de LiClO4.

Este dispositivo bicapa basado en polipirrol ha demostrado capacidad de monitorear otras variables como la temperatura y la presencia de un obstáculo a su recorrido. En el primer caso se presenta una variación en la energía eléctrica consumida proporcional a la temperatura del medio, y en el segundo caso una variación en el potencial eléctrico proporcional a la magnitud del obstáculo encontrado (sensibilidad táctil). La Figura 4 muestra la variación del potencial eléctrico de una bicapa cuando se encuentra con un obstáculo en su recorrido, la variación se presenta respecto a la masa del obstáculo. Este movimiento es en solución acuosa de LiClO4.

a) Tensión de desequilibrio y corrientes de polarización en un AO.

a) Tensión de desequilibrio y corrientes de polarización en un AO. En este caso, R3 disminuye el error debido a la corriente de desequilibrio (compensación de offset). No se aplica a AO con compensación interna de la polarización, figura b, porque el desequilibrio de corrientes es muy alto y R3 añadiría ruido térmico.

En este caso, R3 disminuye el error debido a la corriente de desequilibrio (compensación de offset). No se aplica a AO con compensación interna de la polarización, figura b, porque el desequilibrio de corrientes es muy alto y R3 añadiría ruido térmico.

b) Método de la Mariposa:

b) Método de la Mariposa: c) Valor Promedio:

c) Valor Promedio: Donde TM= 25ºC (temperatura ambiente). La tensión de desequilibrio y las corrientes de polarización y de desequilibrio cambian con el tiempo.

Donde TM= 25ºC (temperatura ambiente). La tensión de desequilibrio y las corrientes de polarización y de desequilibrio cambian con el tiempo. b) Amplificador No Inversor: Se supone R3 no ajustable y

b) Amplificador No Inversor: Se supone R3 no ajustable y c) Amplificador Seguidor (Buffer): Se utiliza una potenciómetro con alimentación simétrica y toma central puesta a masa para reducir la sensibilidad a los cambios de temperatura y a la tensión de alimentación.

c) Amplificador Seguidor (Buffer): Se utiliza una potenciómetro con alimentación simétrica y toma central puesta a masa para reducir la sensibilidad a los cambios de temperatura y a la tensión de alimentación.

Donde A1 y A2 son las ganancias de lazo abierto y Vos1 y Vos2 las tensiones de desequilibrio de cada AO. Dado que A1 y A2 son muy grandes a baja frecuencia, obtenemos finalmente:

Donde A1 y A2 son las ganancias de lazo abierto y Vos1 y Vos2 las tensiones de desequilibrio de cada AO. Dado que A1 y A2 son muy grandes a baja frecuencia, obtenemos finalmente: La tensión equivalente de desequilibrio es la de AO2, que es muy baja. También ocurre lo mismo con las derivas.

La tensión equivalente de desequilibrio es la de AO2, que es muy baja. También ocurre lo mismo con las derivas. Amplificador compuesto de alta velocidad (gracias a AO1) y bajas derivas (gracias a AO2)

Amplificador compuesto de alta velocidad (gracias a AO1) y bajas derivas (gracias a AO2)

Amplificadores Electrométricos

Amplificadores Electrométricos

Desventaja: Puede hacerse inestable, mayor ruido que el anterior.

Desventaja: Puede hacerse inestable, mayor ruido que el anterior.

Desventaja: Incrementa el ruido y la tensión de desequilibrio en el mismo factor de R.

Desventaja: Incrementa el ruido y la tensión de desequilibrio en el mismo factor de R.  - Si la fuente de corriente es flotante, se puede utilizar amplificadores de transimpedancia con entrada diferencial

- Si la fuente de corriente es flotante, se puede utilizar amplificadores de transimpedancia con entrada diferencial b) Utilizando red T se evita R elevados y:

b) Utilizando red T se evita R elevados y:

- Son utilizados cuando el sensor genera una corriente con un gran margen dinámico.

- Son utilizados cuando el sensor genera una corriente con un gran margen dinámico.

- Es una alternativa económica a los convertidores corriente-tensión para la medida de corrientes que necesitan resistores de valor elevado y alta precisión.

- Es una alternativa económica a los convertidores corriente-tensión para la medida de corrientes que necesitan resistores de valor elevado y alta precisión. Donde Vos es la tensión de desequilibrio e I1, la corriente de entrada I1 del Ao.

Donde Vos es la tensión de desequilibrio e I1, la corriente de entrada I1 del Ao.